همه چیز درباره نرم افزار مدیریت خط تولید(MRP)

تاریخ انتشار:

۱۴۰۰/۱۱/۲۰

آخرین بروزرسانی:

۱۴۰۲/۰۴/۲۸

نویسنده:

محسن شمسی

دسته بندی:

نرم افزار MRP چیست؟

نرم افزار MRP مخفف Material Requirements Planning Software و خودِ MRP به معنای برنامهریزی مواد مورد نیاز و یک روش برنامهریزی است. نرم افزار MRP برای دیجیتالی کردن فرایندهای برنامه ریزی تولید و کمک به افزایش بهرهوری و کارایی این روش در کارخانهها معرفی و تولید شد. همچنین نقش دیگر این نرم افزار در سازمانها کمک به بهینهسازی فرایندهای تولید و نظارت و مدیریت دقیق بر آنهاست. در این مقاله قصد داریم ابتدا نگاهی به MRP و چیستی آن بیاندازیم و سپس به سراغ ویژگیهای نرم افزار MRP برویم.

هدف این نرم افزار کاهش نقدینگی مورد نیاز برای یک سازمان تولید کننده می باشد. بدین ترتیب سود حاصل از سرمایه گذاری افزایش می یابد. در سازمان های تولید کننده مبالغ هنگفتی از نقدینگی در انبارسازی قطعات در حین ساخت و در انتظار برای اسمبل شدن درگیر می شوند. برنامه ریزی منابع مواد سعی در به حداقل رساندن این نقدینگی دارد.

فرایندهای نرم افزار مدیریت تولید

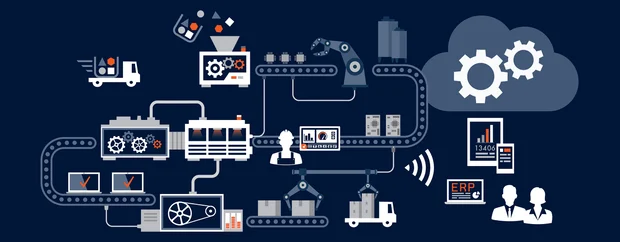

نرم افزار MRP چهار فرایند اصلی دارد که برای مدیریت و نظارت بر فرایندها از آنها استفاده میکند: برآورد تقاضا و مواد مورد نیاز برای تولید آن: قدم آغازین در نرم افزار MRP مشخص کردن سفارشهای مشتریان و مواد و قطعات لازم برای تکمیل آن است. MRP با استفاده از لیست مواد (BoM)، که لیستی است شامل مواد خام، قطعات و اجزای مورد نیاز برای تولید، مجموع قطعات و مواد مورد نیاز را به سادهترین شکل تعریف و تولید را آغاز میکند. بررسی سفارش با موجودی انبار و منابع در دسترس: در قدم بعدی نرم افزار MRP به بررسی موجودی فعلی انبار میپردازد. پس از آن این موجودی را با توجه حجم و نوع سفارش به خطهای تولید تخصیص میدهد. به زبان سادهتر نرم افزار MRP موجودی انبار را دقیقا به حوزههایی که نیاز است اختصاص میدهد و از اتلاف آن جلوگیری میکند.

برنامهریزی تولید: بعد از اینکه منابع مورد نیاز به بخشهای مختلف تخصیص داده شدند، برنامه زمانی تولید و تعداد نفرات درگیر در فرایندهای آن توسط نرم افزار MRP مشخص میشود. پایش فرایند. در مرحله پایانی، فرایندها بهمنظور جلوگیری از توقف و بروز خطا بهطور مستمر پایش میشوند. بروز خطا در هر مرحلهای کاملا توسط نرم افزار پایش و دلیل یا دلایل آن به اطلاع مدیران خط و تولید میرسد.

اهداف سیستم برنامه ریزی مواد

کاهش میزان موجودی انبار

کاهش زمان تولید و تحویل کالا

بر آورد زمان واقعی تحویل کالا

افزایش بازدهی تولید

به منظور بکارگیری برنامه MRP در شرکت می بایستی ۳ نوع ورودی را فراهم آورد:

زمان بندی اصلی تولید MPS

صورت مواد و قطعات BOM

پرونده ثبت موجودی

زمان بندی اصلی تولید

در برنامه ریزی اصلی تولید میزان محصول و زمان تولید آن در طول دوره مشخص می شود. به عبارت دیگر این برنامه مشخص می کند که چه ماده ای چه وقت و به چه میزان تولید خواهد شد در این برنامه باید کل تقاضا برای هر قلم نهایی مشخص شود که معمولاً شامل ۲ قسمت است:

الف) مقداری که از طریق سفارشات دریافت شده از مشتریان تعیین می گردد.

ب) مقدار تقاضای نامعلوم که به وسیله پیش بینی های آماری بدست می آید.

فرآیند MRP

پس از آنکه یک برنامه اصلی عملی برای تولید یک قلم نهایی خاص داده شده؛ قدم بعدی تبدیل تقاضای دوره ای به نیازهای لازم برای تولید است و این تبدیل از طریق پرونده صورت مواد به اجرا در می آید.

برای هر دوره MRP مقدار مورد نیاز در هر بخش را با بسط نیازهای سطح به سطح تعیین می کند که با مراجعه به بایگانی موجودی کالا با کاهش نیاز کل برای یک قلم بوسیله مقدار موجودی به مقدار نیازهای خالص در آن دوره می رسیم.

بر اساس زمان تاخیر تولید نیازهای خالص برای این قلم کالا به موقع به انبار بر گردانده می شود، به طوری که در زمان نیاز در دسترس خواهد بود. سپس پرونده وضعیت موجودی با نقل تغییرات موجودی کالا به روز در می آید.

یکی از راه های پاسخ CMMS به این سوال، ایجاد سفارشات کاری خودکار(automated work orders) است. محرک های تولید PM (PM Triggers) را می توان بر اساس نوع استفاده ، زمان یا شرایط در CMMS ایجاد کرد. این محرک ها یک سفارش کاری را فعال می کنند ، سپس برنامه ریزی و اختصاص می دهند. سفارش کار بسیار آسان می شود و برنامه ریزی نگهداری پیشگیرانه راحت تر است و منجر به خرابی کمتر می شود.

روش های تعیین میزان سفارش

در روشهای تعیین میزان سفارش دو نوع هزینه وجود دارد:

هزینه انبارداری

هزینه سفارش یا هزینه راه اندازی و تنظیم ماشین آلات

با در نظر داشتن این دو هزینه است که می توان میزان سفارش یا ساخت را در حد مطلوب تعیین کرد.

برنامه ریزی منابع تولید (MRPII)

برنامه ریزی منابع تولید، اطلاعات در دسترس را با نیازمندی های محصول خرید، حسابداری، ظرفیت موجودی و نیز مهندسی، طراحی، توزیع، فروش و بازاریابی تلفیق می سازد. طوریکه برنامه ها می توانند با در نظر گرفتن قابلیت کل و محدودیت های کارخانه ایجاد شوند.

MrpII به معنی صحیح کلمه یک سیستم است و زمانی که آن توسعه می یابد، ضروری است که نیازمندی های شرکت کاملاً شناخته شوند.

ویژگی های mrp را بعنوان یک سیستم اطلاعاتی جهت کمک به تصمیم گیری ها در مورد قبول سفارش در امر تولید مورد تاکید قرار دهیم، mrpII در مقایسه با آن نقش یک سیستم اطلاعاتی جامع را ایفا خواهد نمود. اجرای mrpII در واقع، سیستم mrp را به سیستم مالی شرکت متصل می کند، این سیستم مدیران را قادر می سازد که با استفاده از پاسخ به سوال چه می شود اگر؟ بهترین روش را انتخاب و اجرا نمایند.

از جمله استفاده های mrpII توسط مدیران استفاده در امور تولید، خرید، فروش و مهندسی است. گزارشات mrpII در توسعه و کنترل شغلی به مدیران کمک می نماید و اهداف فروش، قابلیت های تولید و موانع گردش نقدینگی را تشخیص می دهد.

مقالات مرتبط

مقالات پیشنهادی برای شما

نرم افزار های دینا

اطلاع رسانی

با وارد کردن ایمیل خود در این قسمت از آخرین مقالات منتشر شده در سایت باخبر شوید

دسته بندی ها

مشاوره رایگان

اگر نیاز به مشاوره در زمینه نرم افزاری دارید میتونید با ما در ارتباط باشید.کافیه با ما تماس بگیرید . . .

فلکه اول تهرانپارس، خیابان ملکی، پ۴۶، واحد۴

۰۲۱-۷۷۷۲۶۹۲۶

شبکه های اجتماعی

ارسال دیدگاه

فلکه اول تهرانپارس، خیابان امیری طایمه، نبش خیابان ملکی، پلاک۴۶، واحد۴

۰۲۱-۷۷۷۲۶۹۲۶

info@dinaeam.com